吉利银河L6挑战三车高速连环追尾碰撞 动力电池仍可正常使用

发布时间:2023-09-26

近些年,人们对于车辆安全保护的意识越来越重视起来,尤其是针对纯电车型的安全性更为关注。虽然各大碰撞机构也都在不断完善测试项目,但总有种“应试教育”的感觉,缺少一定实际使用场景的真实性。对此,吉利银河L6近日便组织了一次模拟三车高速连续追尾的碰撞试验,最大程度的还原了在日常用车场景中下雨湿滑的高速路上,突然团雾、路面湿滑、前方视野受阻的条件下最容易发生的连环追尾事故。而结果也不负众望,最终吉利银河L6成功完成碰撞挑战,打破了新能源汽车“逢撞必烧”刻板印象,甚至在高速前后夹击追尾中电池包、油箱、高压系统等关键部件都“分毫未损”。

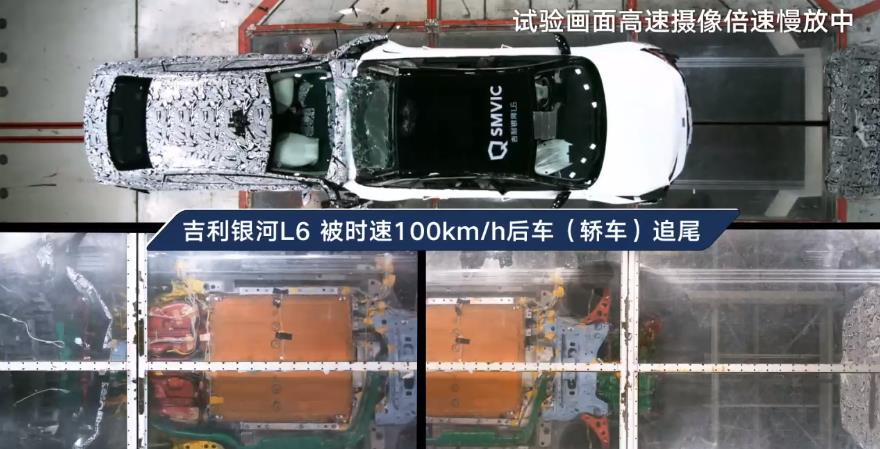

碰撞过程为,吉利银河L6发现前方车辆停止后,进行紧急制动,速度降低至40km/h速度撞上前车(较大的厢式车);发生碰撞后,吉利银河L6后方车辆因反应不及时,以100km/h速度追尾吉利银河L6。这里需要注意的是,在国家标准的碰撞试验中,整车追尾碰撞车速是50km/h,而此次则是以100km/h的高速进行的追尾碰撞,其能量是国标后碰试验的4.49倍!而在此前行业最高的追尾碰撞试验车速为80km/h。

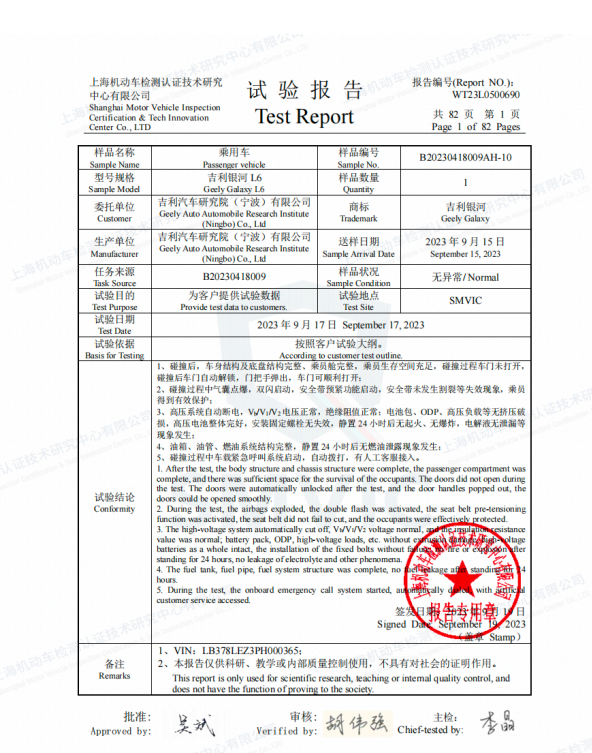

经过两次碰撞后,吉利银河L6的车身结构及底盘结构完整、乘员舱完整,乘员生存空间充足,碰撞过程车门未打开,碰撞后车门自动解锁,门把手弹出,车门可顺利打开;同时碰撞过程中气囊点爆,双闪启动,安全带预紧功能启动,安全带未发生割裂等失效现象,乘员得到有效保护。而在此碰撞过程中,车载紧急呼叫系统自动启动,并成功拨打救护电话,与人工客服接入。

此外,更值得一提的是,碰撞后高压系统自动断电,Vb/V1/V2电压正常,绝缘阻值正常;电池包、ODP、高压负载等无挤压破损,高压电池整体完好,安装固定螺栓无失效,静置24小时后无起火、无爆炸,电解液无泄漏等现象发生;同样,油箱、油管、燃油系统结构完整,在静置24小时后也无燃油泄露现象发生;

甚至将碰撞后车辆的动力电池拆下,安装到正常吉利银河L6车辆,车辆仍可以正常通电行驶。

最终在上海机动车检测认证技术研究中心有限公司(简称:上海汽检)的验证下,宣布挑战成功!其中上海汽检是国内外知名的第三方国家级机动车产品检测机构。作为具有全品类机动车检测资质的国检中心之一,上海汽检也是国家新能源机动车产品质量检验检测中心,是具有产业集群优势和广泛公信力的第三方检验检测公共技术科技服务平台。

那么到底吉利银河L6是如何做到的呢?

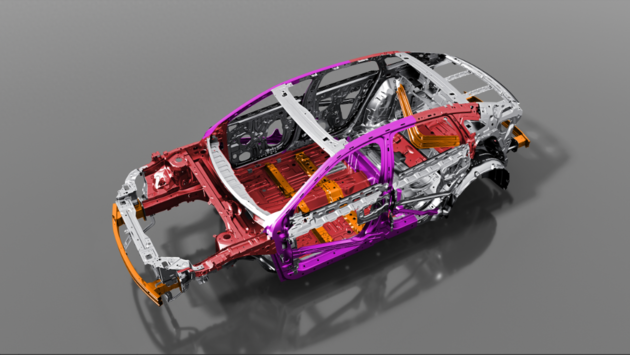

这就不得不提,吉利专为新能源车打造的e-CMA 架构了。其秉承了CMA架构原生安全设计理念,同时聚焦“电动化、智能化”,在三电系统、电气化架构、全域智能安全方面做了专属的系统性升级,再配置全新一代雷神电混技术,可以说在安全方面是具有“天生的好底子”。例如,面对高速被追尾的场景,e-CMA架构对油箱、环抱式ODP、高压线束、燃油管路布置优化,V字形后护板等后碰撞传力路径优化,形成对电池包的潜艇级防护。

具体来看,以吉利银河L6为例,其采用了高强度笼式车身结构,以及三叶草理念的泄力布局,整车的高强度钢比例达到72%,热成型钢比例占17%。在正向碰撞安全防护方面,该车前防撞梁采用"B字形"结构设计,并使用980DP超高强度钢板辊压成型,吸能盒长度也达到252mm,配合稳定的轴向压溃变形模式设计,碰撞吸能比率比一般设计多了近70%,当意外遭遇到正面碰撞安全事故的时候,能够尽可能减少周围零部件的损失。

同样在面对后追尾碰撞时,得益于B字形大截面后防撞梁,其拥有980DP高强钢以及160mm超长吸能盒,承载和安全防护能力提升30%以上,抗碰撞效果更好,可减少周围零部件的损失,降低维修费用。此外,还考虑到油箱在各个维度撞击的安全性。油箱周围结构的环抱式设计,可以很好的把油箱环抱其中,其环抱结构都采用高强钢和热成型钢材质,使得油箱保护稳如磐石。

而针对底盘电池的保护,吉利更是为银河L6提供了“坦克级”的电池结构保护,其采用了神盾电池专利设计,结构强度更高的田字格框架,整体模态提升2倍以上;配合吸能型腔,电芯与箱体预留超大空间,双重溃缩空间保证电池整体强度,在350kN的挤压力后,电池框体未接触到电芯,保证电芯不受力,更不会发生起火和爆炸,行业友商一般无田字格框架或者无中间横梁保护。

此外,在动力电池包前还布置有一道防护梁,最下缘比电池包底面低10mm以上,有效防止整车正向刮底工况导致的电池包损伤;电池包正向接插件和冷却管路接头防护板可进一步防护障碍物对电池的损伤,再结合电池本体使用的高强钢板+PVC涂层,配合底部吸能结构,底部共设置有三重防护结构对底部损伤起到有效的防护作用。

不仅如此,吉利银河L6还采用了时下流行的车包一体的结构设计,将电池与底盘一体相连,使电池上盖、内部结构梁、底护板、液冷板等多个零件互相锁附连接,成为整体式的贯穿式结构。再结合上田字形电池框架+17个固定点(PHEV中固定点最多电池)最终让电池与整个车身都融为一体,从而进一步提升整车的扭转刚性和碰撞性能。其中在田字结构中,横梁采用“目”型铝合金截面,共有四个安装点与车身座椅横梁相连,搭配M10螺栓(行业内大多采用M8螺栓),抗剪切能力由23.6kN提升至37.4kN,并可提升电池包与车身结构一体化程度。

写在最后:毫无疑问,此次碰撞试验的成功,再次刷新了新能源车安全碰撞的新高度,同时也进一步巩固了吉利“神盾电池安全系统”的领先地位。造车26年,吉利始终将安全放在首位。尤其是在进入到新能源时代,吉利更是围绕“神盾电池安全系统”构建起“神盾新能源安全技术中心”,从三电、芯片、智能架构,到智能座舱、智能驾驶、智算中心,再到生产制造,电池回收利用,在新能源领域投入近千亿元,专利技术累计达 3500 多项,为打造更安全的新能源汽车提供了强大的技术保障。吉利在动力电池安全领域所有看得见或看不见的角落,都以更高、更极限的标准进行要求,才成就神盾电池的优异安全性能。